32198

Круглосуточный дробильно-перегрузочный узел принимает в приемный бункер взорванную горную массу, которая затем подвергается первичному дроблению. Большие куски породы измельчаются до 35 см, после чего руда доставляется конвейером в корпус среднего и мелкого дробления. Далее измельченная руда, размером до 20-25 мм, поступает в корпус обогащения обогатительного комплекса, где происходит извлечение полезных элементов.

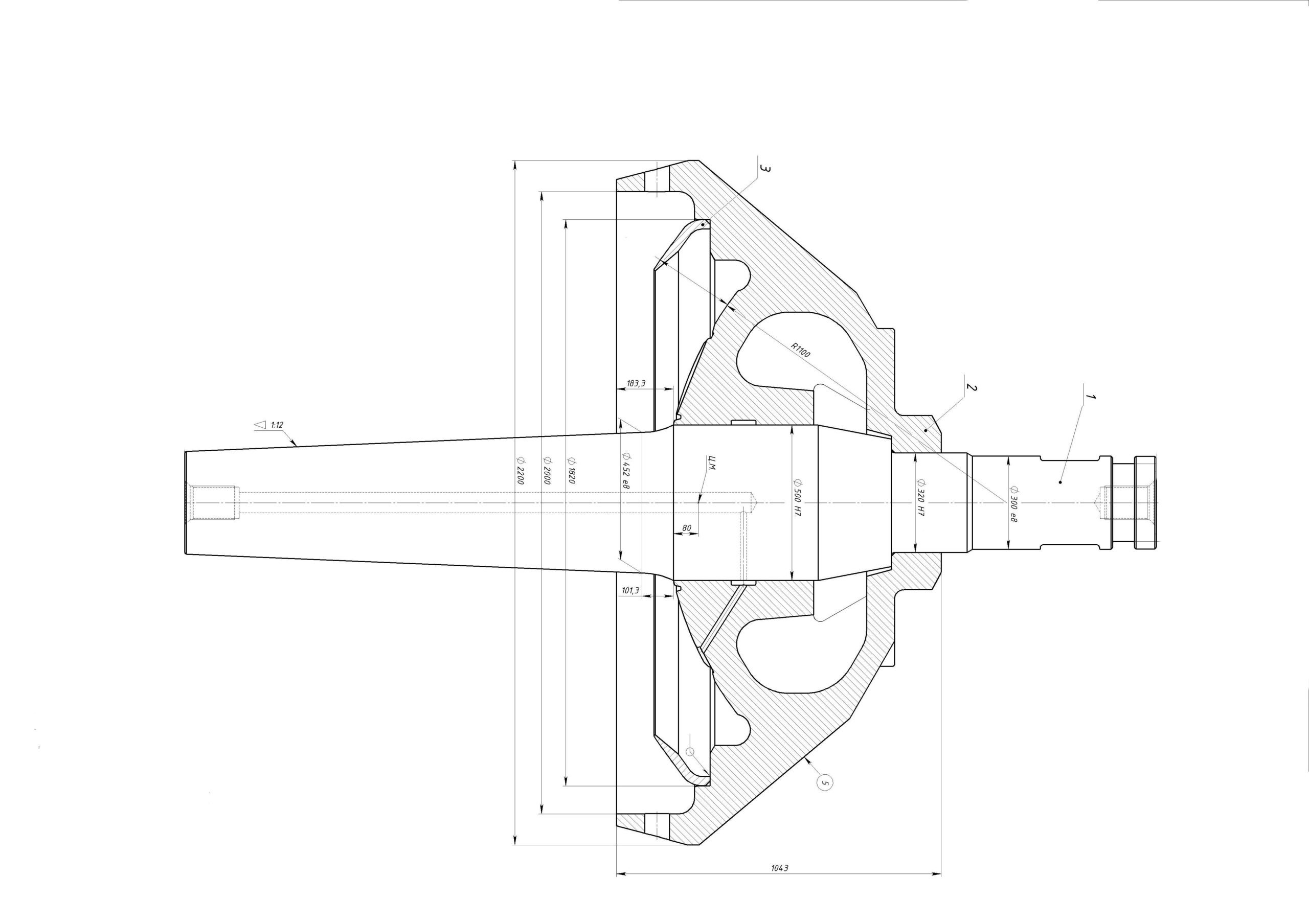

Мы получили заказ на демонтаж валов из конусов конусных дробилок КМД-2200, находящихся в зоне среднего и мелкого дробления.

Необходимо извлечь остатки вала (диаметр 500 мм, длина 1000 мм) из корпуса дробящего конуса, не повреждая посадочную поверхность корпуса.

Методы демонтажа вала

Для выполнения задачи мы применили два метода:

- Демонтаж вала с использованием мобильно-расточного станка.

- Демонтаж вала с использованием кислородного копья, слесарным методом.

С использованием первого метода, мы также демонтировали вал из корпуса дробильной установки HP6 (подробнее).

Мы провели демонтаж вала из конуса конусной дробилки КМД-2200 следующим образом:

– Проработка конструкторской документации.

– Сверление технологических отверстий.

Работы мобильным станком

– Установка мобильно-расточного станка.

– Растачивание отверстия до необходимых размеров.

– Извлечение вала.

– Контроль качества после демонтажа.

Работы с кислородным копьем

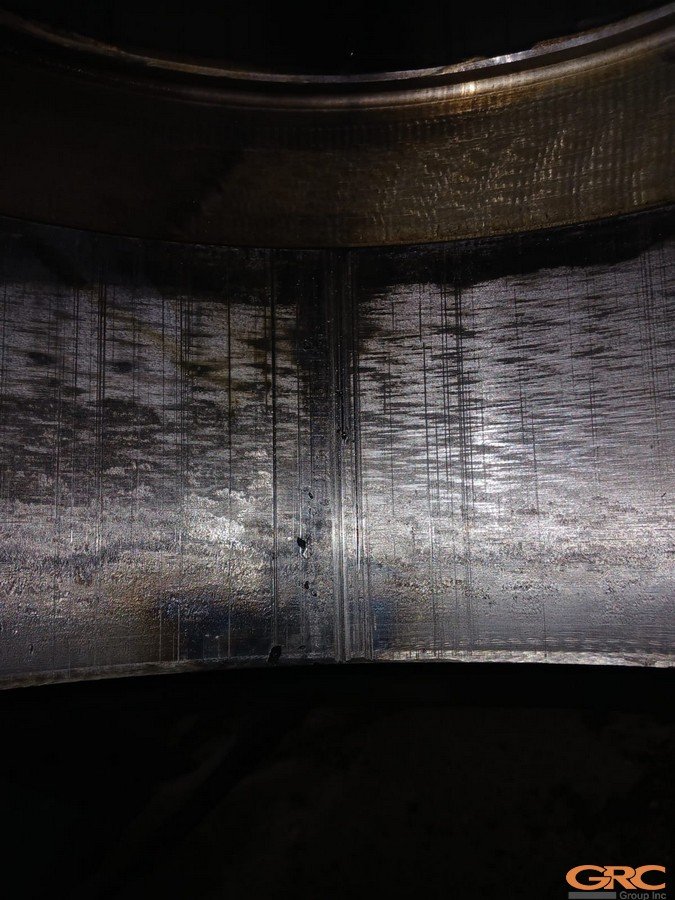

После выпрессовки остатков вала провели контроль состояния отверстия.

Входной контроль показал что на посадочном месте под запрессовку вала были обнаружены множественные царапины глубиной от 0,01 до 0,5 мм. Пустотелая литейная камера была заполнена трансмиссионным маслом объемом до 100 литров, что свидетельствует о возможном перепуске масла через царапины. Царапины могут вызвать перетекание масла наружу при полном заполнении и создании избыточного давления в пустотелой камере.

Устранение царапин

В данном случае мы применили комплекс восстановительных работ, который включал в себя проработанный метод наплавки и расточки мобильным станком.

Процесс восстановления посадочных мест происходил следующим образом:

– Выставление мобильно-расточного станка.

– Расточка посадочных мест под наплавку.

– Наплавка слоя специально подобранным материалом.

– Расточка отверстий в проектные размеры, зачистка поверхностей.

– Упаковка и сдача заказа.